Hairpin-Stator

Fortschrittliche Fertigung von Elektromotoren

Hairpin-Stator

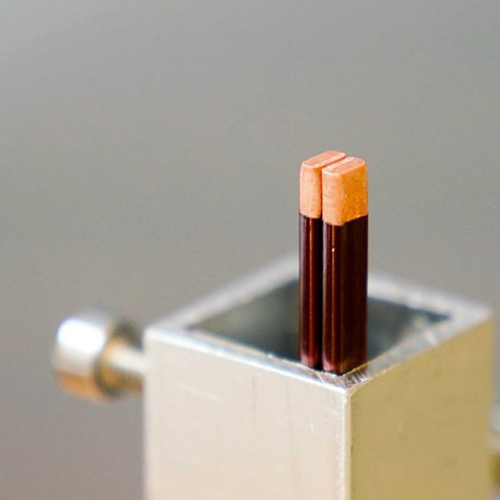

Das Schweißen von Hairpins mit Laser ist eine fortschrittliche Technik, die in der Fertigung von Elektromotoren und Generatoren weit verbreitet ist. Hairpins sind spezielle Kupfer- oder Aluminiumprofile, die in Spulenform gebracht werden und eine Schlüsselkomponente für die Leistungsfähigkeit elektrischer Antriebssysteme darstellen. Der Einsatz von Laserschweißen in diesem Kontext ermöglicht präzise und kontrollierte Verbindungen zwischen den Hairpin-Enden, wodurch eine effiziente Stromübertragung und thermische Stabilität gewährleistet werden.

Zentrale Motorkomponente

Aufbau des Stators eines Hairpin-Motors

Der Stator eines Hairpin-Motors stellt eine zentrale Komponente dar, die maßgeblich zur Leistungsfähigkeit und Effizienz des Motors beiträgt. Im Gegensatz zu herkömmlichen Elektromotoren zeichnet sich der Hairpin-Motor durch einen innovativen Aufbau seines Stators aus.

Der Stator besteht in der Regel aus einem lamellierten Eisenkern, der dazu dient, das magnetische Feld zu verstärken und die Effizienz der Energieumwandlung zu maximieren. Die Hairpin-Technologie bezieht sich auf die spezielle Form der Wicklungen im Stator. Anstelle traditioneller Drahtwicklungen werden hier Hairpins verwendet – speziell geformte, flache Profile aus hochleitfähigem Kupfer oder Aluminium.

Die Hairpins sind in einer präzisen geometrischen Anordnung positioniert, um eine optimale Ausnutzung des magnetischen Flusses zu gewährleisten. Dieser innovative Ansatz maximiert nicht nur die elektrische Leitfähigkeit, sondern minimiert auch Verluste durch Wirbelströme und verbessert die thermische Stabilität des Stators.

Der innovative Aufbau des Stators in einem Hairpin-Motor trägt dazu bei, höhere Leistungsdichten, verbesserte Wirkungsgrade und eine insgesamt kompaktere Bauweise zu erreichen. Dies macht Hairpin-Motoren zu einer attraktiven Wahl für Anwendungen, bei denen Effizienz, Kompaktheit und Leistung entscheidende Faktoren sind, wie beispielsweise in der Elektromobilität und anderen Hochleistungsanwendungen.

Sorgfalt und Genauigkeit

Fertigung von Hairpin-Statoren

Die Herstellung der Hairpin-Wicklungen erfolgt durch einen automatisierten Wickelprozess, der eine präzise Anordnung und Ausrichtung gewährleistet. Nach dem Wickeln werden die Hairpin-Windungen in den Stator eingelegt, wobei besondere Sorgfalt auf die richtige Platzierung und Fixierung gelegt wird. Dieser Schritt erfordert fortschrittliche Maschinen und Robotik, um eine hohe Genauigkeit sicherzustellen.

Nach der Platzierung werden die Hairpin-Windungen miteinander verbunden, um elektrische Kontinuität sicherzustellen. Dies kann durch Schweißen oder andere Verbindungstechniken erreicht werden. Anschließend erfolgt die Isolierung der Windungen, um elektrische Kurzschlüsse zu verhindern und die Integrität des Stators zu gewährleisten.

Der fertige Hairpin-Stator durchläuft abschließende Qualitätskontrollen, bei denen Parameter wie elektrischer Widerstand, Isolationsqualität und Gesamtleistung überprüft werden. Dieser Prozess stellt sicher, dass die hergestellten Hairpin-Statoren den hohen Standards der Elektromotorenindustrie entsprechen und eine zuverlässige Leistung in verschiedenen Anwendungen gewährleisten.

Komplexe Prozesslandschaft

Herausforderungen beim Laserschweißen von Hairpins

Die Anwendung des Laserschweißens im Fertigungsprozess von Hairpin-Statoren, insbesondere bei der Verbindung der leitfähigen Hairpin-Windungen, birgt eine Vielzahl von Herausforderungen. Die Präzision, Wärmebeeinflussung, Materialauswahl und Automatisierung sind entscheidende Aspekte, die sorgfältiger Aufmerksamkeit bedürfen.

- Präzisionsanforderungen: Hairpin-Windungen erfordern eine extrem präzise Platzierung und Ausrichtung während des Laserschweißprozesses; kleine Abweichungen können zu Qualitätsproblemen und Leistungseinbußen führen

- Wärmebeeinflussung: der Laserschweißprozess erzeugt Wärme, die die umliegenden Materialien beeinflussen kann; Kontrolle der Wärmeeinwirkung, um Schäden an empfindlichen Teilen zu vermeiden

- Materialauswahl: Auswahl von Materialien, die sowohl schweißbar als auch für die Anforderungen des Hairpin-Stators geeignet sind; Berücksichtigung der Leitfähigkeit und Wärmebeständigkeit der Materialien

- Automatisierung und Robotik: Integration von hochentwickelten Robotiksystemen, um die präzise Platzierung und Fixierung der Hairpin-Windungen zu gewährleisten; Automatisierung des gesamten Laserschweißprozesses für Effizienz und Konsistenz

- Schweißnahtqualität: Sicherstellung einer gleichmäßigen Schweißnaht ohne Defekte oder Unregelmäßigkeiten; Überwachung und Kontrolle der Schweißparameter für optimale Nahtqualität

- Prozessgeschwindigkeit: Optimierung der Laserschweißgeschwindigkeit, um die Produktionsanforderungen zu erfüllen, ohne die Qualität zu beeinträchtigen; Berücksichtigung von Zykluszeiten und Durchsatzraten

- Qualitätskontrolle: Implementierung von präzisen Qualitätskontrollverfahren, um Schweißfehler frühzeitig zu erkennen; Integration von bildgebenden Technologien oder Inspektionssystemen

- Kostenmanagement: effiziente Nutzung von Ressourcen und Energie, um die Gesamtkosten des Laserschweißprozesses zu minimieren; Berücksichtigung von Investitionskosten in die Laserschweißausrüstung

Präzision. Effizienz. Qualität.

Unsere Lösung

Dank des hohen Dynamikbereichs des 4D.TWO erkennen Sie Prozessabweichungen mit einer vergleichsweise geringen Pseudofehlerquote. Durch die Kombination von Kanälen zu Combi Channels sparen Sie zudem Zeit bei der Fehlersuche, da Sie Fehler klassifizieren können.

Diese Themen könnten Sie auch interessieren

Kontaktieren Sie uns!

Wenn Sie mehr über unsere Produkte und Dienstleistungen erfahren möchten oder ein individuelles Angebot anfordern möchten, kontaktieren Sie uns gerne. Sie können uns telefonisch, per E‑Mail oder über unser Kontaktformular erreichen. Wir freuen uns auf Ihre Anfrage!

Kontaktieren Sie uns!

Wenn Sie mehr über unsere Produkte und Dienstleistungen erfahren möchten oder ein individuelles Angebot anfordern möchten, kontaktieren Sie uns gerne. Sie können uns telefonisch, per E‑Mail oder über unser Kontaktformular erreichen. Wir freuen uns auf Ihre Anfrage!