Batterieschweißen

Elektromobilität

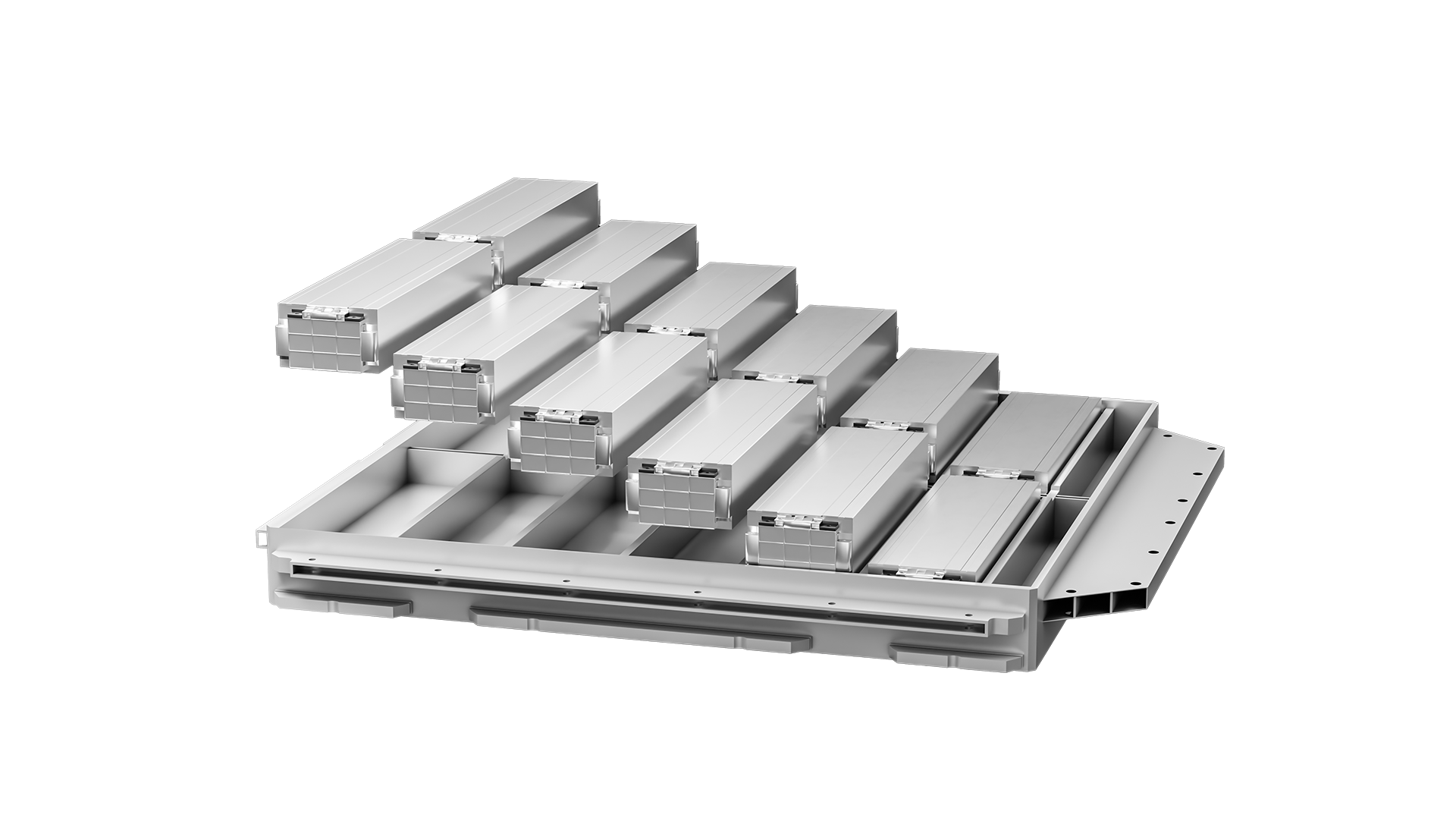

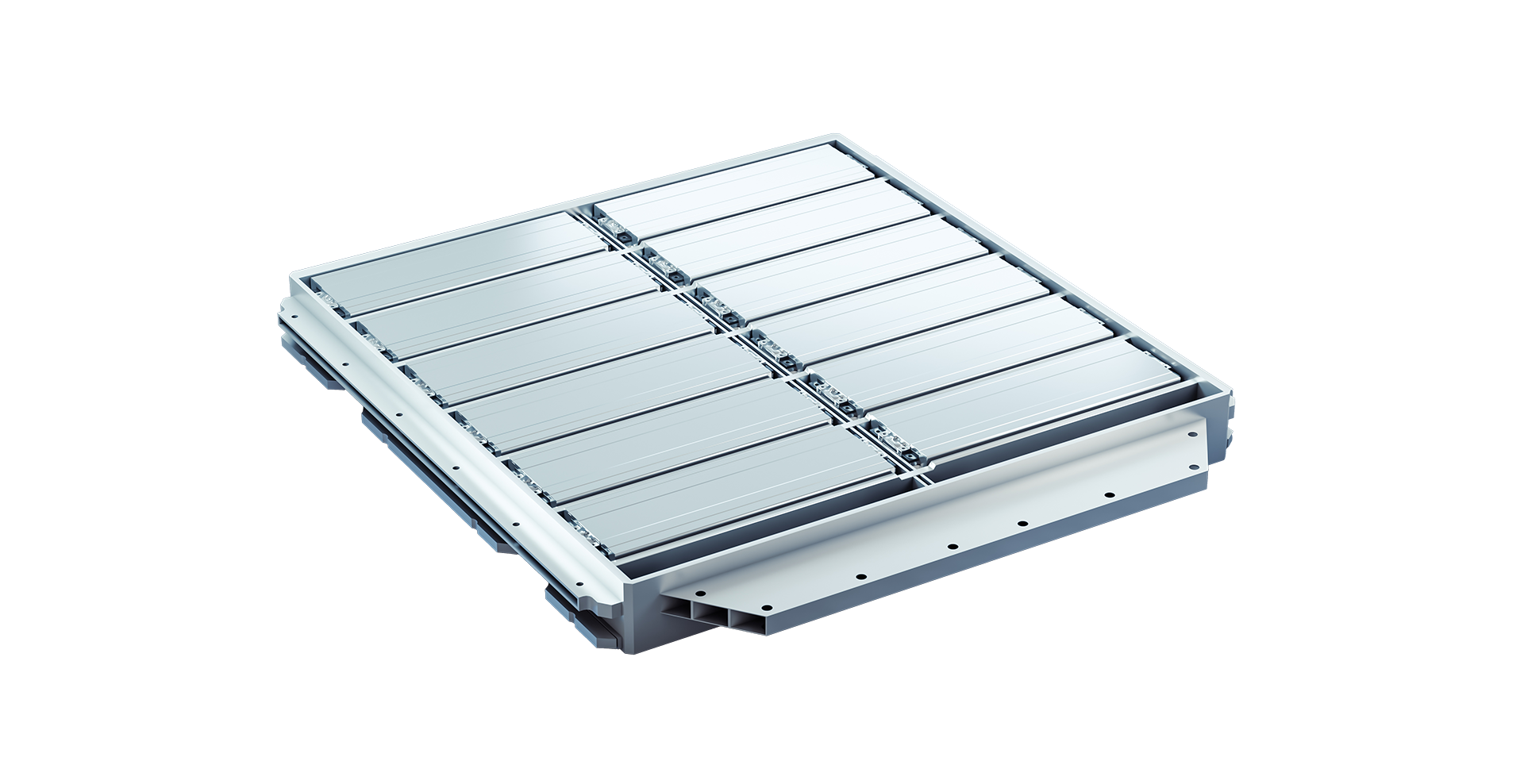

Batteriemodule

Präzision und Effizienz

Batterieschweißen mit Laser

Das Batterieschweißen mit Laser hat sich zu einer hochpräzisen und effizienten Methode in der Herstellung von Batterien entwickelt. Diese Technologie bietet eine Reihe von Vorteilen gegenüber herkömmlichen Schweißverfahren.

Ein entscheidender Aspekt ist die Präzision des Laserstrahls, der gezielt auf die zu verschweißenden Bereiche fokussiert werden kann. Dies ermöglicht feinste Schweißnähte, die besonders in Anwendungen mit kleinen Batteriezellen von großer Bedeutung sind. Die präzise Steuerung des Laserstrahls ermöglicht auch die Anpassung der Schweißparameter, um verschiedene Materialien und Dicken zu verbinden.

Die hohe Energiekonzentration des Laserstrahls sorgt für eine schnelle und effiziente Wärmeübertragung während des Schweißprozesses. Dies reduziert die thermische Belastung der umliegenden Bereiche und minimiert Verformungen oder Schäden an den Batteriekomponenten. Die kontaktlose Natur des Laserstrahls verhindert auch mögliche Verunreinigungen oder Verschleiß, die bei herkömmlichen Schweißmethoden auftreten können.

Automatisierte Laser-Batterieschweißsysteme ermöglichen eine hohe Produktionsgeschwindigkeit und Konsistenz. Die Integration von Robotik und fortschrittlichen Steuerungssystemen gewährleistet eine präzise Positionierung der Batteriekomponenten für jeden Schweißvorgang.

Darüber hinaus bietet das Laser-Batterieschweißen die Flexibilität, verschiedene Batteriearchitekturen und ‑designs zu unterstützen. Von kleinen Knopfzellen bis hin zu großen Batteriepaketen können unterschiedliche Konfigurationen mit optimaler Präzision und Effizienz verbunden werden.

Herausforderungen

Schnelligkeit und Schwankungen

- Schneller Prozess mit vielen Varianten: nicht erkannte Prozessabweichungen und eine hohe Pseudo-Fehler-Quote

- Schwankender Prozess: Vielzahl an Einflüssen erschweren die Fehlersuche

Präzision. Effizienz. Qualität.

Prozessüberwachung beim Schweißen von Batterien

Die Prozessüberwachung beim Batterieschweißen mit Laser ist entscheidend, um höchste Qualität und Zuverlässigkeit in der Fertigung von Batterien zu gewährleisten. Moderne Technologien ermöglichen eine präzise Überwachung von jedem Schritt des Schweißprozesses.

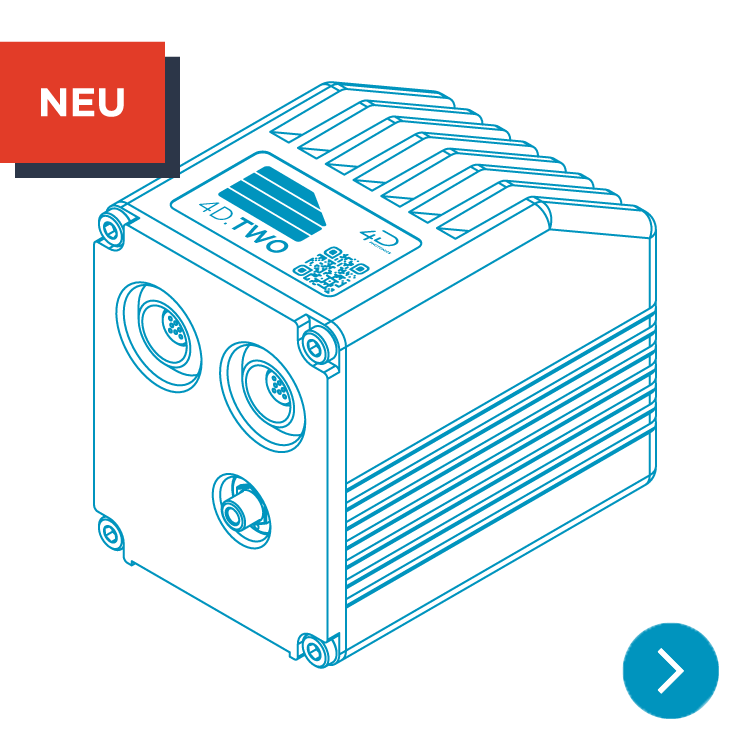

Unsere Lösung

Dank des hohen Dynamikbereichs des 4D.TWO erkennen Sie Prozessabweichungen mit einer vergleichsweise geringen Pseudofehlerquote. Durch die Kombination von Kanälen zu Combi Channels sparen Sie zudem Zeit bei der Fehlersuche, da Sie Fehler klassifizieren können.

Kontaktieren Sie uns!

Wenn Sie mehr über unsere Produkte und Dienstleistungen erfahren möchten oder ein individuelles Angebot anfordern möchten, kontaktieren Sie uns gerne. Sie können uns telefonisch, per E‑Mail oder über unser Kontaktformular erreichen. Wir freuen uns auf Ihre Anfrage!

Kontaktieren Sie uns!

Wenn Sie mehr über unsere Produkte und Dienstleistungen erfahren möchten oder ein individuelles Angebot anfordern möchten, kontaktieren Sie uns gerne. Sie können uns telefonisch, per E‑Mail oder über unser Kontaktformular erreichen. Wir freuen uns auf Ihre Anfrage!